更新时间:2025-06-30

更新时间:2025-06-30  访问次数:3677

访问次数:3677

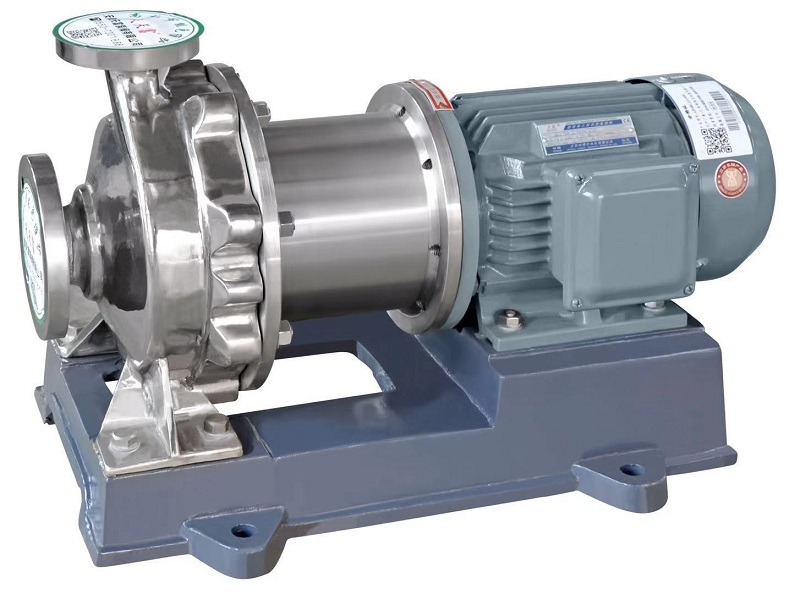

在工业流体输送领域,耐干磨磁力泵凭借其性能优势,成为应对特殊工况的关键设备。这类泵结合了磁力传动技术与耐干磨设计,有效解决了传统泵类在干运转环境下易损坏、泄漏等问题,广泛应用于化工、制药、环保、新能源等对输送安全性和可靠性要求很高的场景。

一、定义与核心特性

(一)基本定义

耐干磨磁力泵是一种通过磁力耦合实现无接触传动的离心泵,其核心特点是具备短时间干运转能力,即在泵腔内无介质或介质不足时,仍能保持一定时间的安全运行而不发生严重磨损或损坏。该设备通过优化结构设计(如耐磨部件材料、润滑机制)和磁力传动技术,消除了传统机械密封泵的轴封泄漏隐患,同时增强了对干磨工况的适应性。

(二)核心技术优势

○无泄漏:采用磁力联轴器替代传统机械密封,泵轴与叶轮通过磁场耦合传动,泵体全密封,杜绝介质泄漏,尤其适合输送有毒、易燃、贵重或腐蚀性液体。

○耐干磨性:关键摩擦部件(如轴承、轴套)采用碳化硅(SiC)、氧化铝陶瓷、石墨等高强度耐磨材料,并设计自润滑结构(如内置润滑槽、气膜润滑技术),即使在短暂干运转时,也能通过材料自身的低摩擦系数和散热能力减少磨损。

○高可靠性:无机械密封的磨损问题,减少维护频率;耐温、耐压性能优异,可适应 - 20℃~300℃温度范围及 1.6MPa 以上工作压力。

二、工作原理与结构组成

(一)工作原理

耐干磨磁力泵的传动系统由内磁转子(与叶轮同轴连接)、外磁转子(与电机轴连接)和隔离套(密封泵腔)组成。电机驱动外磁转子旋转时,通过磁场耦合带动内磁转子及叶轮同步转动,实现介质输送。

在干运转工况下,泵内耐磨部件依靠材料的自润滑特性或预留的微量介质形成润滑膜,配合优化的流道设计(如加宽间隙、导流槽),降低摩擦热积累,避免部件抱死或烧结。

(二)关键结构部件

○泵体与叶轮:采用耐腐蚀材料(如不锈钢 316L、双相钢、氟塑料合金),叶轮设计为开式或半开式,减少固体颗粒堵塞,适应含杂质介质。

○磁力耦合器:由高性能钕铁硼永磁体组成,外磁转子配备散热鳍片,防止高温退磁;隔离套采用薄壁金属(如钛合金)或非金属(如聚四氟乙烯),平衡内外压力并减少磁涡流损耗。

○轴承系统:滑动轴承多选用碳化硅 - 碳化硅(SiC-SiC)或碳化硅 - 石墨配对,具备很高的硬度和耐磨性,部分型号配备轴承监测传感器,实时反馈磨损状态。

三、应用领域与典型场景

(一)工业应用范畴

○化工与石化:输送浓盐酸、硫酸、溶剂油、聚合物熔体等,尤其适合反应釜出料、高位槽补液等易出现空转的环节。

○制药与食品:输送医药中间体、酒精、糖浆等,满足 GMP 洁净要求,避免介质污染和泄漏风险。

○环保与水处理:处理含固体颗粒的污水、强腐蚀性废水,或用于废气吸收塔循环泵,应对间歇性干运转工况。

○新能源:在锂电池生产中输送电解液、浆料,光伏行业输送氢氟酸等高危介质,保障生产安全。

(二)特殊工况适配

○间歇性运行场景:如自动控制系统中的启停频繁工况,泵体可承受短时间空转(通常 10-30 分钟)而不损坏。

○高粘度介质输送:配合大间隙叶轮和耐磨轴承,减少粘稠物料(如树脂、胶液)的残留和摩擦阻力。

○高温/低温环境:通过配置冷却夹套或保温层,满足高温聚合反应液(如 PA66 熔体)或低温液氮的输送需求。

四、分类与选型要点

(一)主要分类方式

按结构形式:

○立式耐干磨磁力泵:占地面积小,适合安装于容器底部或管道垂直布局,如 IMD 系列立式泵。

○卧式耐干磨磁力泵:流量和扬程范围更广,适用于长距离输送,如 CQB-F 系列卧式泵。

按材料配置:

○金属型:主体材料为不锈钢、哈氏合金,适合强腐蚀、高温工况。

○非金属型:泵体衬氟(如 F46、PFA),叶轮采用增强聚四氟乙烯,用于耐酸碱腐蚀但压力较低的场景。

按耐干磨等级:

○普通耐干磨型:可承受 10-15 分钟空转,适用于偶尔干运转工况。

○长效耐干磨型:通过优化轴承润滑结构(如内置固体润滑涂层),可支持 30 分钟以上空转,适合频繁启停或介质不稳定场景。

(二)选型关键参数

○介质特性:明确介质的腐蚀性、粘度、含固量、蒸汽压(避免汽蚀),选择匹配的材料和叶轮形式。

○工况要求:确定流量(m³/h)、扬程(m)、工作温度(℃)、压力(MPa),尤其关注低吸入压力是否可能导致泵体干运转。

○安全设计:优先选择配备干运转保护装置(如温度传感器联动停机)的型号,降低意外空转的风险。

五、安全与维护要点

○启动前检查:确保进口阀门全开,泵腔充满介质,避免带压启动导致轴承磨损。

○监控系统:接入 PLC 或 DCS 实时监测轴承温度、振动值,设置干运转预警阈值(如温度超过正常运行值 20℃时报警)。

○定期维护:每运行 5000 小时检查磁力耦合器的磁通量衰减(建议不超过 5%),更换磨损的轴承和隔离套密封件,避免磁场失效或泄漏。